全綿床墊材料介紹

1937

拜耳博士(Dr. Otto Bayer)發明聚氨酯泡綿,泡綿開始應用在生活周遭的各項親膚及安全性的用品上,包括女性內衣,鞋材,汽車及航空運輸座椅,沙發椅墊,隔音設備,保溫,床墊、枕頭、電動床等在內的寢具市場。

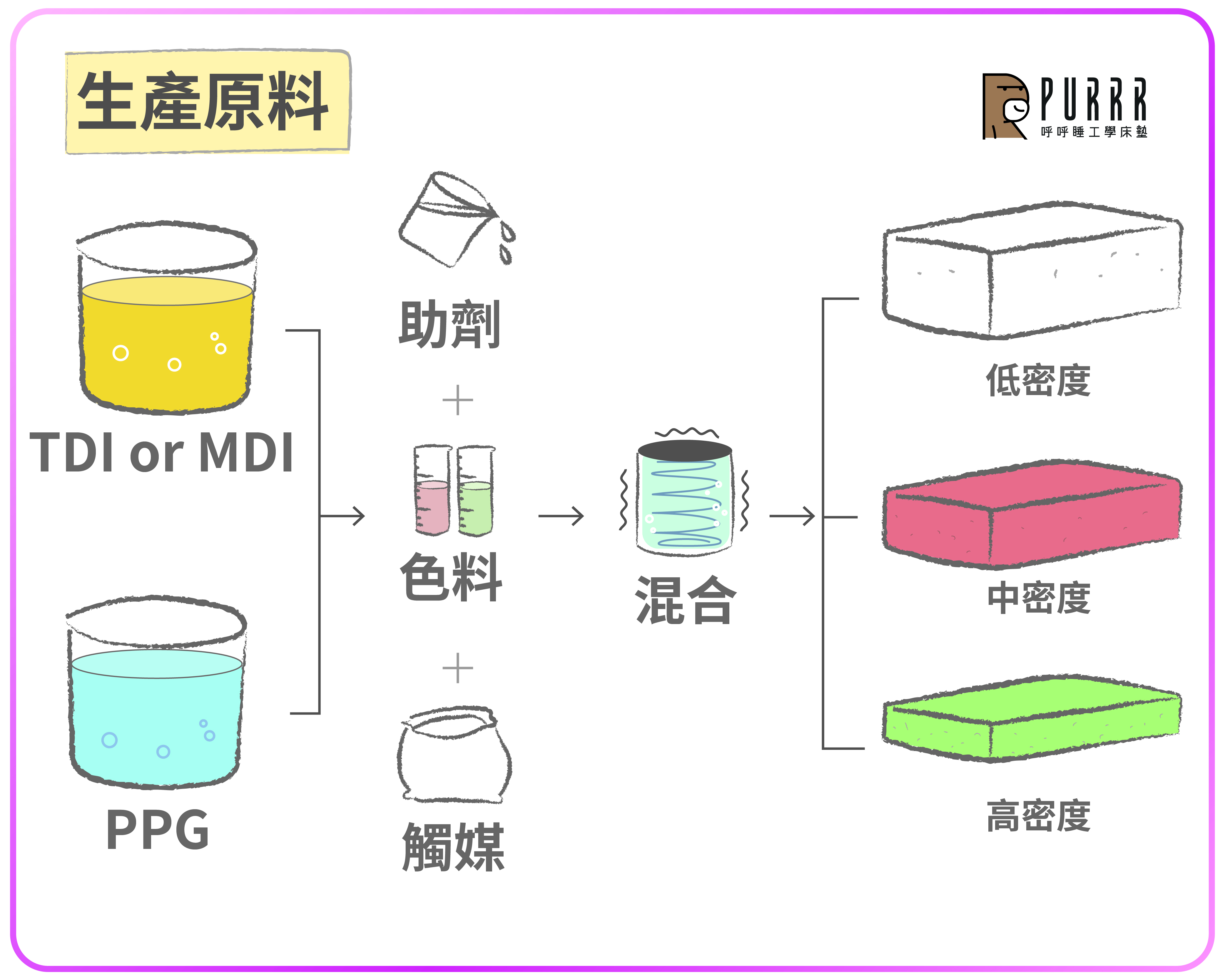

泡綿共分為軟質及硬質PU 泡綿,主原料是TDI 或MDI 型兩種,PU 泡綿發泡的制生由二異氰酸鹽(Isocyanate)、聚醚多元醇(Polyol),催化劑,觸煤(水),添加劑等發泡而成,發泡體產品具有不同的密度、強度、硬度。

催熟型的吐司

發泡的方式共為:

(一)、手工箱式發泡

在一個立方體內注入原料,使泡綿成型在箱內加速向上膨漲,泡體內的溫度上升至100-180度,過程在1-2分鐘完成,隨及泡綿成型有如饅頭的型態,此時泡內成型溫度120-150度緩慢進入穩定狀態,待熟成後進行加工裁切。

優點:

- 少量生產,可量身訂製符合加工規格尺寸。

- 各種不同密度比重可依原料比例調整。

- 人力使用較少,通常2-4人即可作業生產。

缺點:

- 發泡體會有上層和下層密度明顯差異,造成品質不良。

- 發泡的表面會有大小不一的氣泡孔,外觀看起來像是月球表面。

- 發泡穩定性易造成Close閉孔性(漲氣)現象,綿體表面硬度會有不同。

(二)、連續發泡

由一條長約50-100米長度的自動化發泡產線,透過植入於電腦內的標準配方,快速注入原料,發泡溫度介於100-200度成型過程經由生產線拖驛出產道,此時成型溫度在100-130度,其型態有如吐司,隨後再進行分切尺寸。轉至靜置區域熟成。

優點:

- 大量生產單一尺寸,密度規格,產出速度快,通常30分鐘便可產出1000米以上的泡體。

- 泡體穩定性高,密度和硬度品質差異小及裁切損耗少。

- 綿體表面細緻,較少的毛細孔有如粉撲般細緻,耐用性更好。

缺點:

- 發泡前準備動作需要注意各項指標,人力配置要齊全。

- 需要大面積的空間進行靜置膠化,後續才能應用各項指標性加工。

- 一次只能發泡單一規格。

(三)、模內發泡

經過一個上下模具開關灌入原料(分為高壓灌注及低壓灌注設備)此時模具的溫度要保持在50-60度區間,原料注入迅速關閉上下模,模內發泡透過模具氣孔排出多餘原料,模內泡體保持滿泡形狀,發泡成型溫度在100度內,泡體成型後10-20分鐘即可進行脫模。

優點:

- 泡體密度高,不易變形,耐用(汽車及飛機或運動器材座椅就是用模內發泡生產)。

- 不會造成原料損失,成本易控制。

- 可以生產不同形狀的產品,透過3D模具設計,泡形在模內可以成型出3D外觀。

缺點:

- 一個模具只能形成一個發泡產品,生產效益低。

- 模具需要加溫,並控制在穩定的溫度內,泡體才不至於變形。

- 只能夠生產高密度的產品,低密度的泡綿因其特性無法生產。

泡綿小知識:

- 泡綿密度越低,泡溫的整體溫度也高,成型的溫度也高,T D I和水的比重比較多。

- 高壓灌注和低壓灌注的方式是原料注出壓力值不同,通常黏性較高的原料需要用高壓發泡(PU鞋材或硬質PU)。

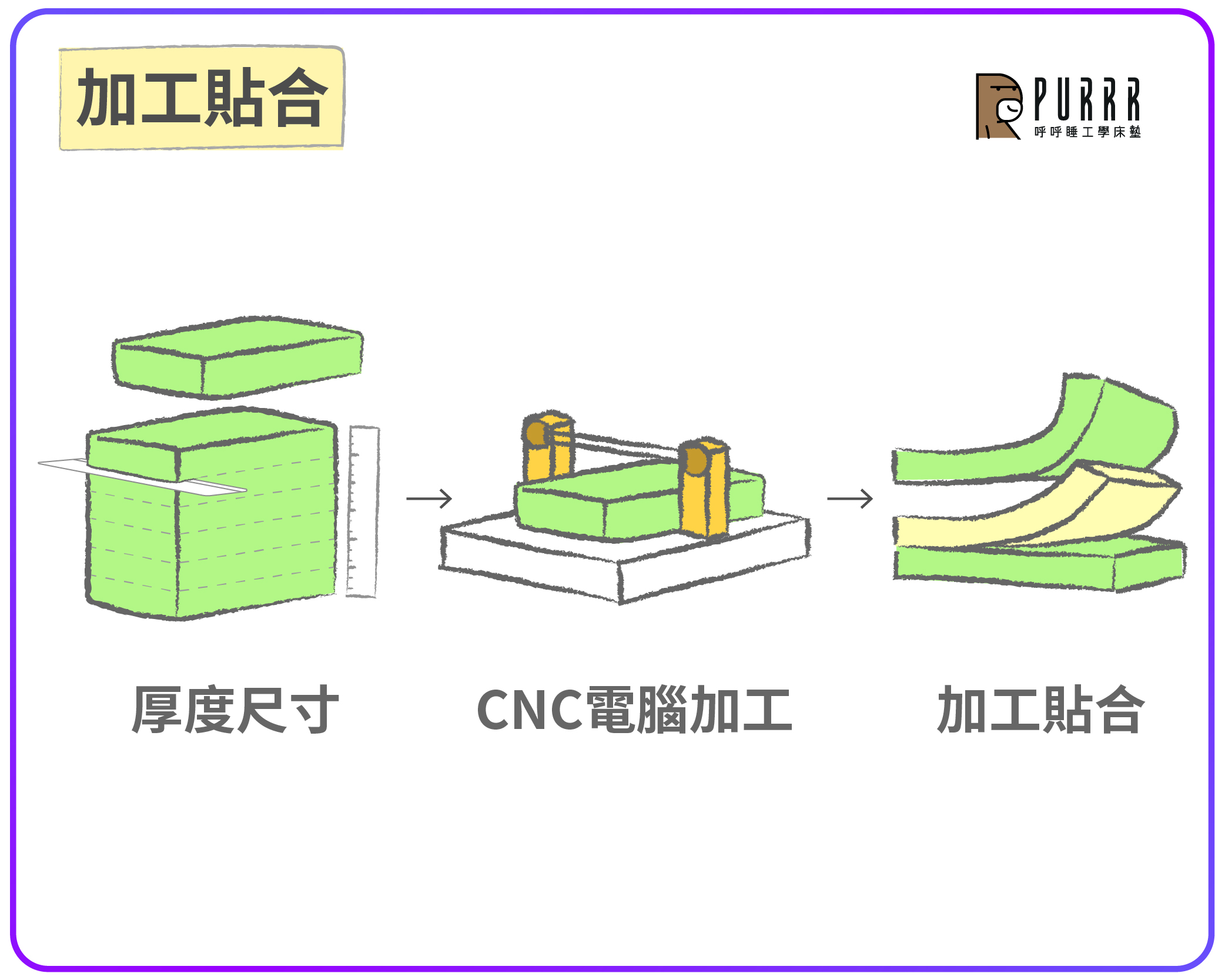

泡綿加工方式

平刀及圓刀機具進行厚度剖片,再以直刀機具修邊,這是最常見的泡綿加工方式,部分產品還要經過貼合,CNC電腦切割,熱壓成型,倒角機,斬刀成型加工等,非常多元的加工方式使泡綿產品成為應用在生活中隨處可見的常態產品,現今,由NASA美國太空總署研發記憶泡綿材料的誕生,被廣泛的應用在床墊產品。

LINE

LINE 電話

電話